金型の設計について

- トップページ

- 金型の設計について

金型設計に関わる加工法・被加工材の選択

金型設計に際して重要な検討事項であるプレス加工法や、被加工材の選択についてご説明します。なお、加工法は生産性やコスト、量産か試作かで慎重に選ぶ必要があります。

また、被加工材は製品の用途に応じて、鉄鋼、特殊鋼、非鉄など最適なものを選択します。当社は豊富な経験とノウハウを背景に、金型設計から金型製作、プレス加工による製品の量産化まで自社一貫体制で皆様のご期待にお応えします。

金型加工法の選択について

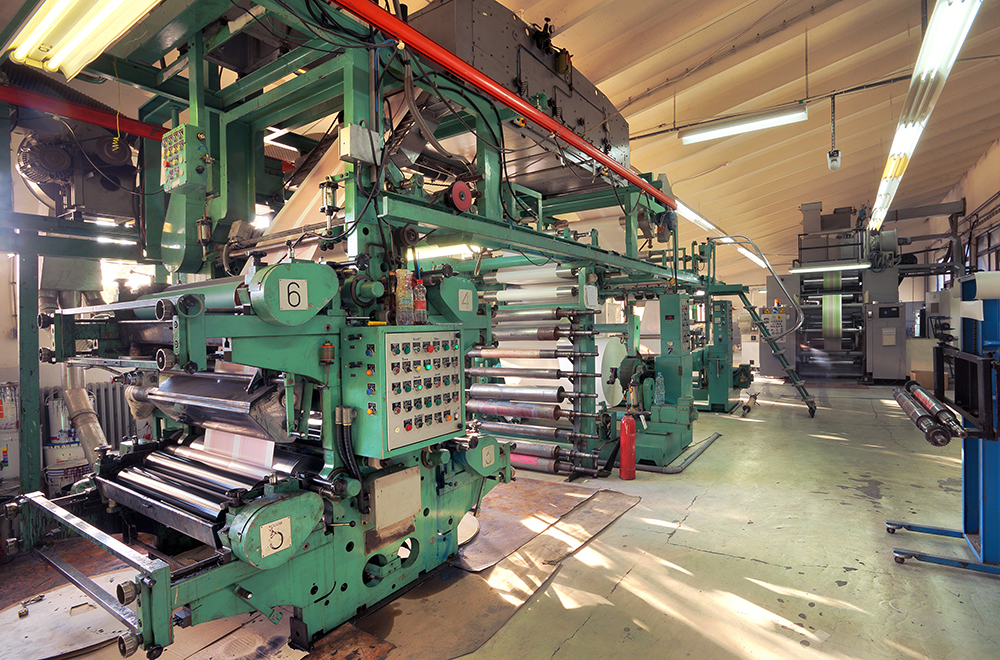

昭和34年(1959)に創業。以来、60年の長きにわたって優れたノウハウを蓄積してきた藤井プレス工業。金型製作だけでなく、その前段階となる金型設計、後工程となるプレス加工、その後の部品製作・組立までを自社で一貫して行う点が当社の強みです。この、一連のプロセスをトータルで手がける技術、体制があるからこそ、金型を使用するお客様の目線に立ったモノづくり、お客様のご要望を限りなく100%実現するモノづくりが可能なのだと言えるでしょう。

| 単発型 | 順送型 | 試作(金型 | |

|---|---|---|---|

| 金型コスト | 〇 | △ | ◎ |

| 製品コスト | 〇 | ◎ | △ |

| 生産性 | 〇 | ◎ | △ |

| 加工段取りのしやすさ | ◎ | △ | 〇 |

| 使用材料 | 切板 | コイル材 | 切板 |

※おおよその目安となる表となります。

被加工材について

プレス加工に用いられる被加工材についてご説明します。一般には銅やアルミニウムといった金属が主流ですが、用途によってはチタンやマグネシウムなど特殊な金属も用いられます。また、自動車のボディには高張力鋼鈑(ハイテン)が被加工材として用いられています。

用途に応じた鉄鋼と非鉄の使い分け

一般にプレス加工で使用される金属は、鉄鋼材料と非鉄材料に大別されます。前者のうち自動車や電子機器・部品などに多く用いられているのは、価格面で有利なSPHやSAPHなどの熱間圧延鋼鈑。一方、表面肌がなめらかで美しいSPCは冷間圧延鋼鈑と呼ばれています。なお、中・厚板製品では、熱処理によって強度を高める目的からSUSをはじめとする特殊鋼がよく用いられています。

これ以外にも、やはり熱処理で強度が上がる合金鋼や錆に強いステンレス鋼、金型で用いられる工具鋼などが知られています。一方、アルミニウム合金などの軽量材や電気抵抗の小さい銅合金は非鉄材料の代表格で、マグネシウムやチタンもこれに含まれます。藤井プレス工業では、これら鉄鋼・特殊鋼・非鉄すべてのジャンルの被加工材に対応が可能です。

| 鉄鋼 | 普通鋼 | 薄鋼板: SPC、SPH、SAPH、SPFC |

|---|---|---|

| 特殊鋼 | 合金鋼鋼 | 機械構造用: S-C、SCr、SCM 他 |

| 特殊用途鋼 | ステンレス・バネ: SUS、SKD、SUJ 他 | |

| 特殊鋼 | 合金鋼 | 機械構造用: S-C、SCr、SCM 他 |

| 合金鋼 | ステンレス・バネ: SUS、SKD、SUJ 他 | |

| 合金鋼 | 機械構造用: S-C、SCr、SCM 他 | |

| 非鉄金属 | アルミニウム合金 | A1050、A2218、A4032、A5052、A6061、A7075 |

| 銅合金 | C1100、C2400、C2600、C280 | |

| チタン・マグネシウム | - | |

| 非金属 | - | - |

※おおよその目安となる表となります。